资讯 | 助力油田生产减负增效——注水站无人值守控制系统解决方案

助力油田生产减负增效——注水站无人值守控制系统解决方案

01

应用背景

中石化集团胜利油田分公司孤东采油厂东六注水站在2019-2020年的注水系统改造工程中,完成了配套部分与改造内容相关的生产信息化工作。主要实现了注水泵及辅助设备的生产参数采集及超限报警。缺少控制调节及自动保护功能,频繁的调节工作仍需依靠职工现场完成,无法实现注水站无人值守运行,此次改造已达到无人值守目标。

注水站自控系统建设不是一步到位,而是伴随改造工程由不同的集成商在之前系统上扩容搭建,从系统架构到硬件配置再到软件设计的施工标准均不统一,造成后期运行故障频发,运维难度大。

本设计方案按照《中国石化集团胜利石油管理局有限公司企业标准》中生产数据自动化采集系统建设规范注水部分要求,标准化硬件选型、软件功能化设计,使改造后的注水站数据采集系统更加完善、可靠,后期维护简洁便利,为注水站库实现无人值守提供基础条件。

02

存在的问题

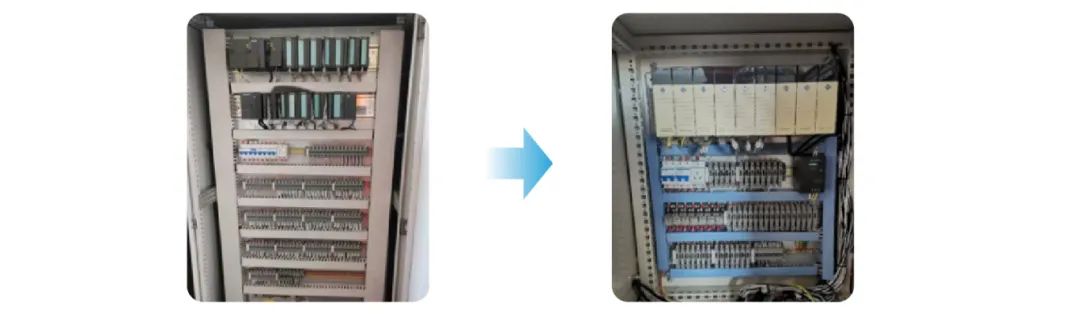

系统繁杂

由于往期改造项目中系统扩容等原因,导致了注水站同一套PLC系统分布在多个机柜,且由于不同承包商施工方法、接线规则、编程习惯、测点命名等各不相同使得系统繁杂、维护困难、故障点频发。

模块老化

因PLC系统各模块利旧使用年限相差较大,部分模块老化严重、兼容难度大,使得现有数据采集系统不稳定,易出现数据错误,从而引发联锁停泵导致生产事故。

程序混乱

大部分系统在经历多次改造后,原有程序均丢失注释,运维和后续改造项目技术人员上载程序没有注释,无法在原程序基础上继续添加、更改点位。

在前期改造中由于各承包商技术人员编程习惯不同,导致系统程序编写多种多样,控制逻辑标准不一致。

缺少原程序且无备份,PLC CPU一旦损坏,更换CPU后,原程序丢失导致系统无法及时恢复。

配电柜无法实现自控

功能不足,现润滑油泵和冷却水泵配电柜无联锁启停功能。

空间不足,无法安装智能电表、电流互感器等设备。

触点不足,内部交流接触器无备用触点,无法采集运行状态。

标识不足,部分线缆老化且标识不清,无法线路改造。

监测点位不完善

部分注水站因改造较早导致监测点位采集不全;

现有配电柜无法改造导致配套流程监测点位不完善。

03

系统架构设计

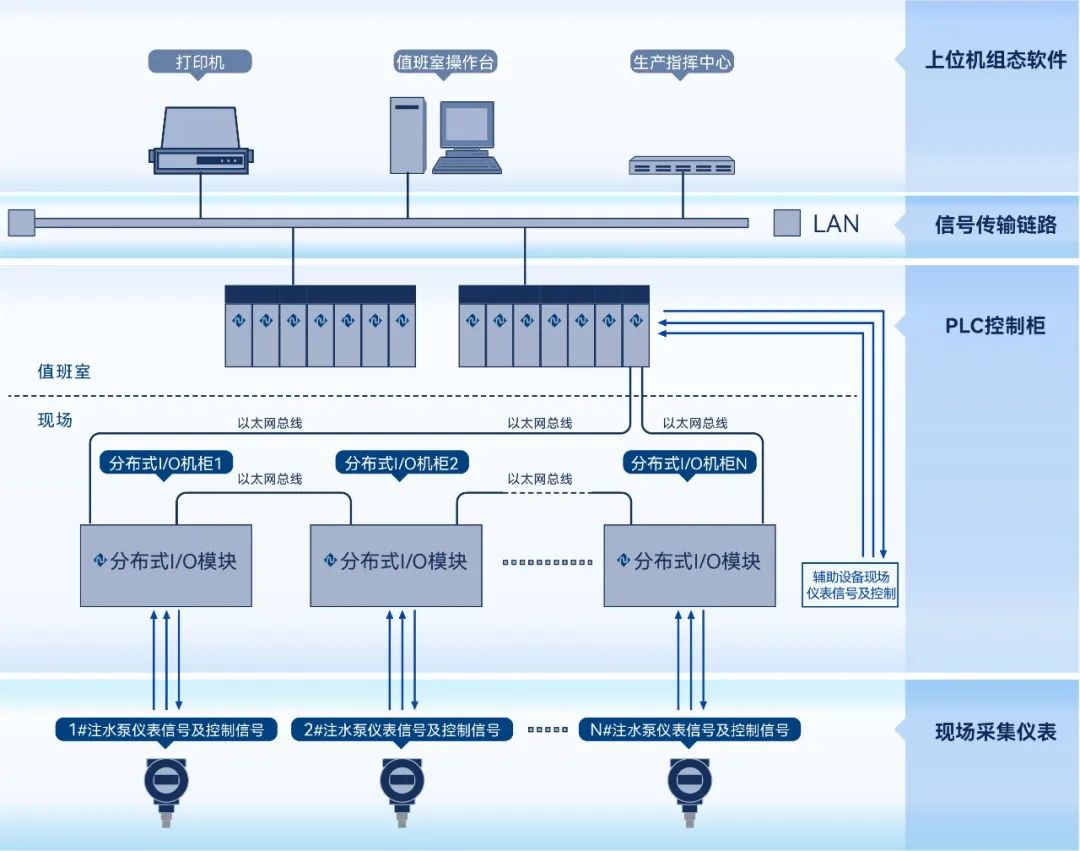

系统架构说明

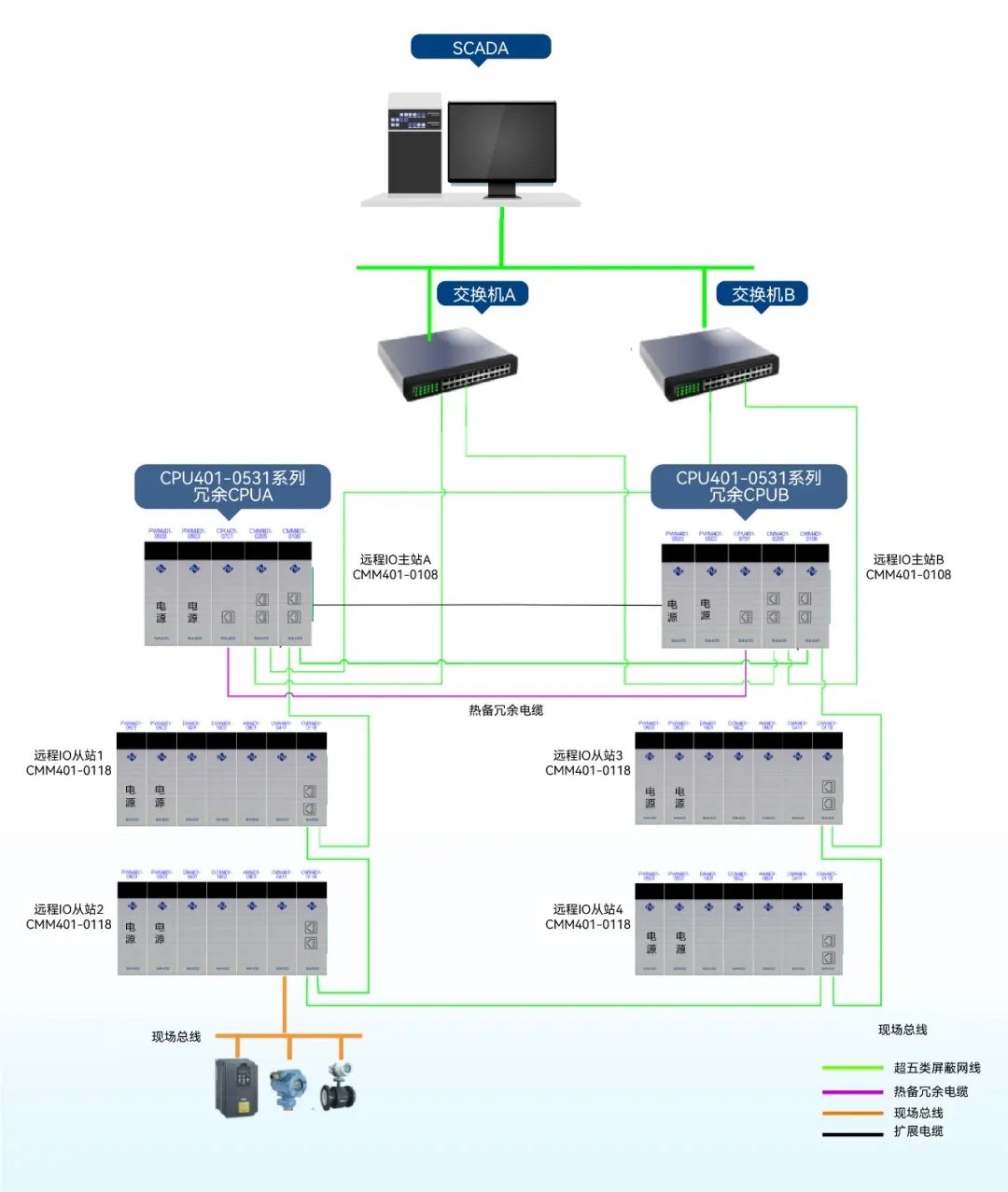

(1)现场仪表通过信号线缆接入本地分布式I/O机柜,分布式I/O机柜与PLC机柜采用环网通讯方式,一旦链路断开不影响整体通讯,实现数据稳定可靠的采集与控制。

(2)配套流程的信号传输用多芯屏蔽电缆直接敷设到值班室主PLC机柜。

(3)流量计及电表485信号用2*1.5屏蔽电缆直接敷设到值班室主PLC机柜,同类型485仪表采用手拉手的连接方式。

(4)监控室监控软件完成数据显示、存储、报警、联锁控制等功能,实现数据上传监控中心服务器,并接受监控中心SCADA系统指令。

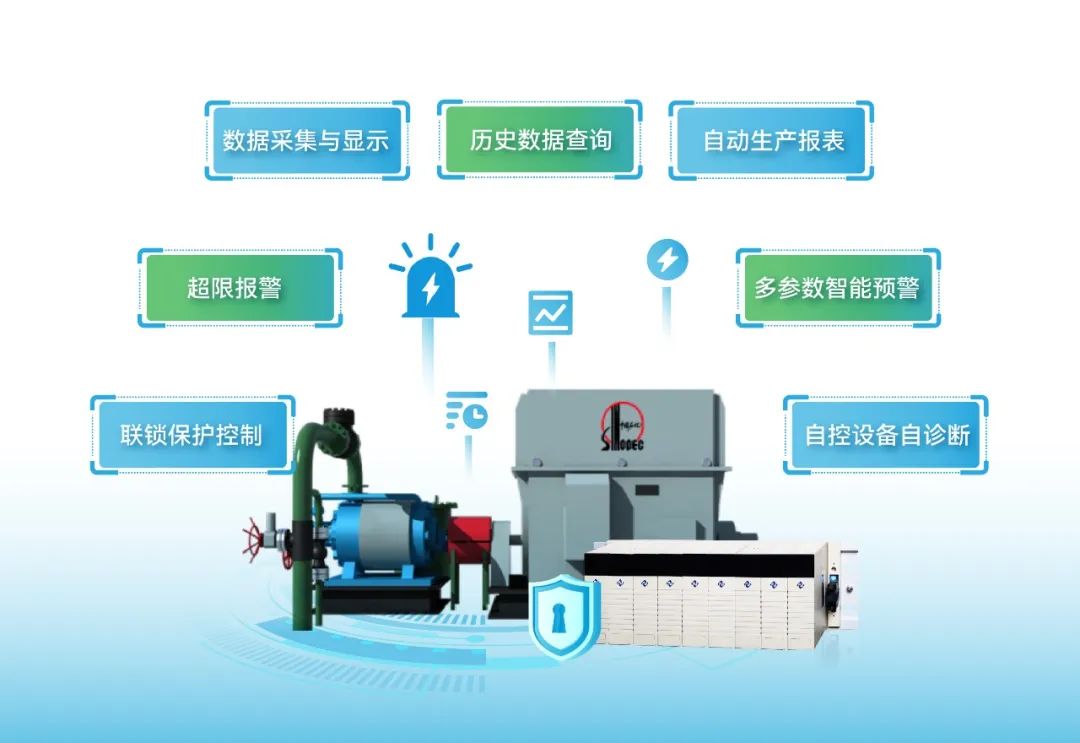

本设计方案实现离心式高压注水泵站数据采集与显示、超限报警、联锁保护控制、历史数据查询、自动生产报表、多参数智能预警、自控设备自诊断等功能。

04

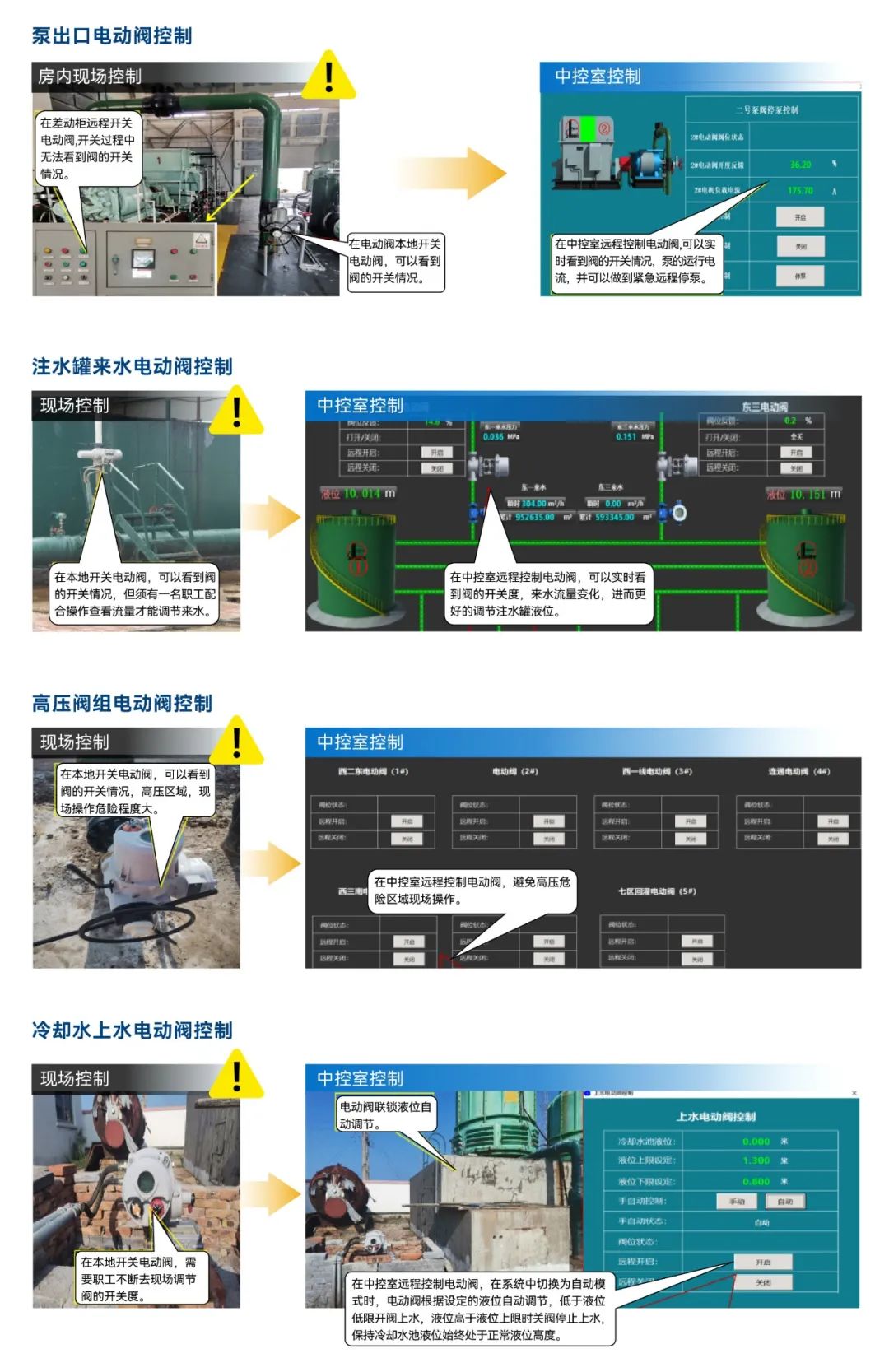

控制系统方案介绍

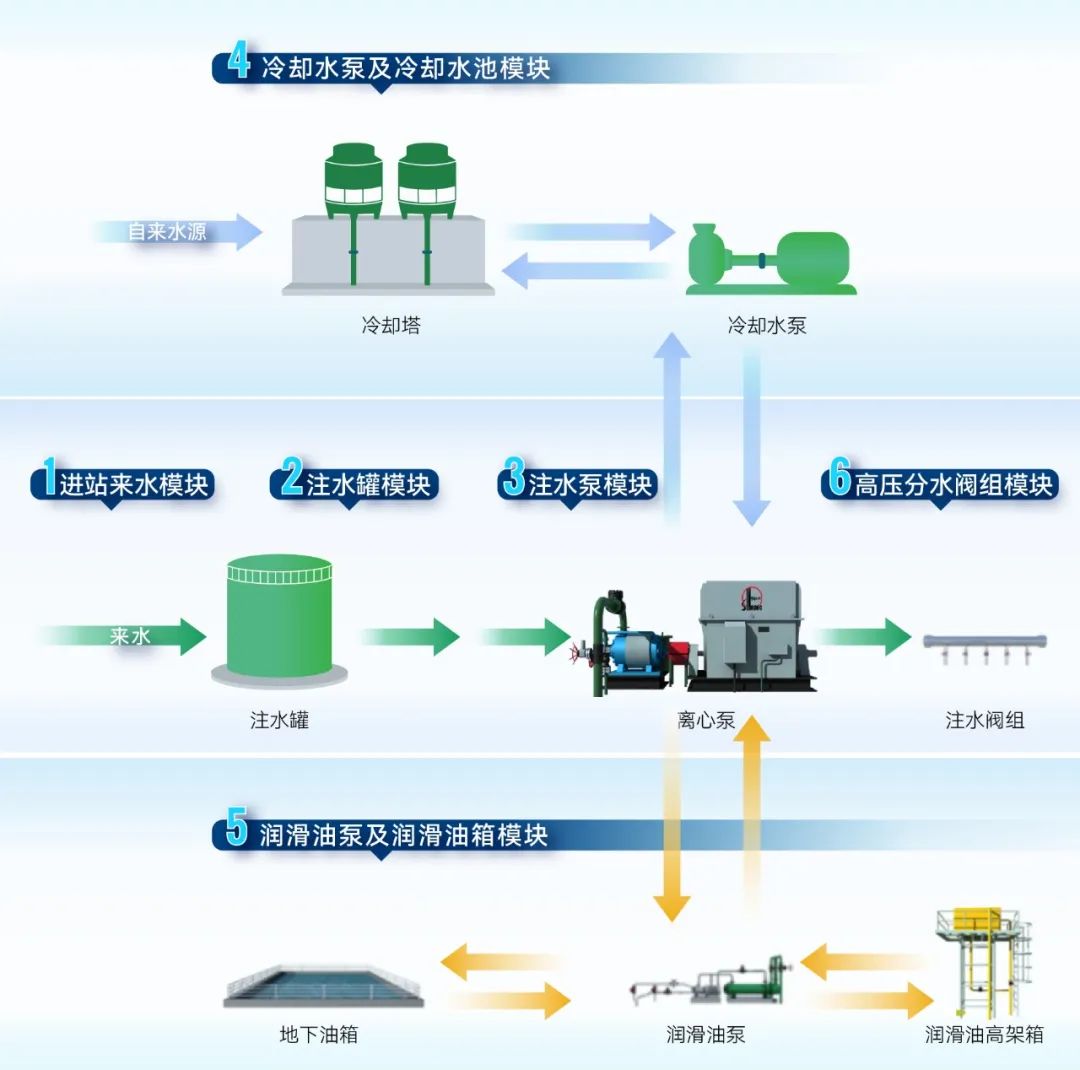

针对该注水站目前存在问题,本次改造方案将整个注水站库根据工艺流程进行模块划分,各模块进行硬件标准化选型、软件模块化设计。具体实施如下:

A

老旧PLC系统升级改造与注水规范适配设计

对于使用年限久、故障频发的PLC系统进行更换,并按照注水规范重新设计。

B

标准化PLC机柜内部接线

对于PLC机柜内部接线标准化施工,机柜内部接线,外部来线与既定标准相对应,施工接线图纸报信息中心存档。

C

PLC程序重构规范

对于PLC程序重新设计编写,内部程序块、变量等做好详细注释,改造完成时备份程序,便于后期运维及新上项目的接入。

D

上位机人机界面优化

优化人机界面,对于上位机软件点表根据定义好的标准重新编写,将注水站上位机流程、数据展示、报警设定、联锁参数等画面统一规划,做到简洁明了,便于操作人员使用。

根据注水站现场工艺功能划分6个功能模块,具有相同工艺功能的设备划分为一个功能模块,其它配套流程采集点划分为一个模块。

05

控制系统解决方案

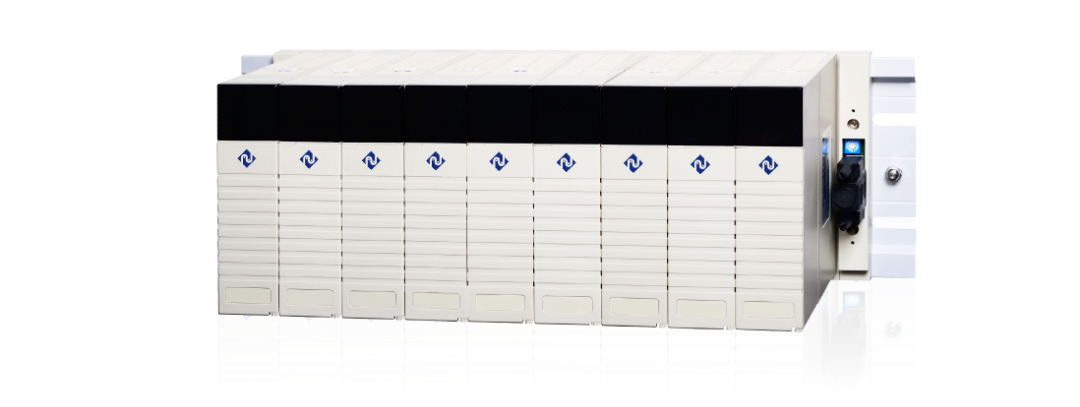

CPU性能 >>>

CPU401-0531采用ARM Cortex A9处理器;

网络冗余>>>

单网口,10/100/1000自适应;

对外接口>>>

集成2路RS485;

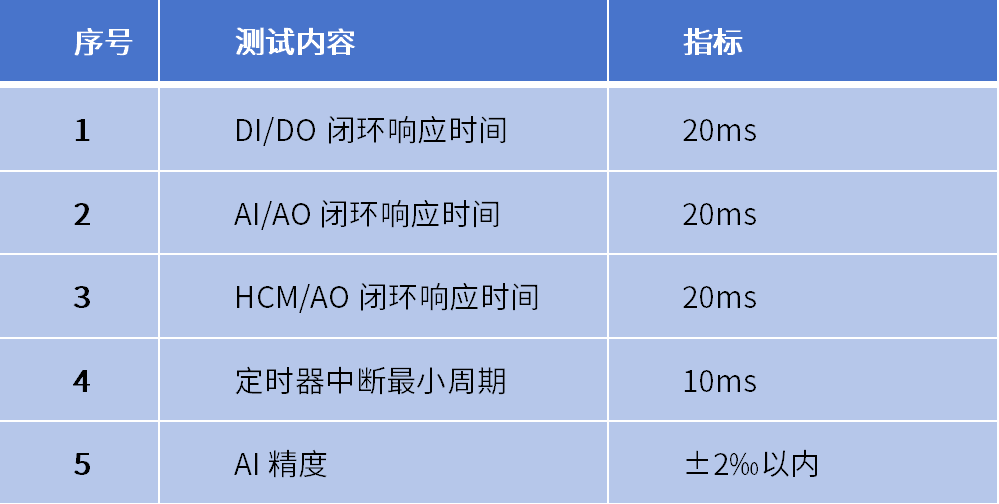

性能指标>>>

拓扑图 >>>

傲拓科技将持续聚焦石油石化行业需求,推动PLC技术与物联网、边缘计算的深度融合,拓展在油气生产、储运、炼化等场景的应用边界,助力企业实现安全、高效、低碳的数字化转型。

来源:傲拓科技公众号

免责声明:本篇文章转载自其它媒体,目的在于传递和分享更多信息,并不代表本媒赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。